Изготовление обвесов по индивидуальному заказу

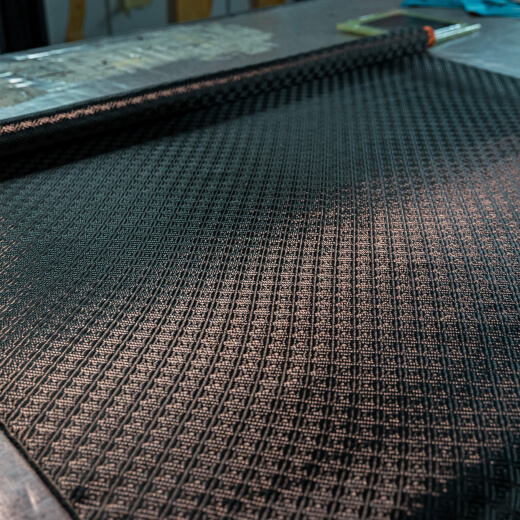

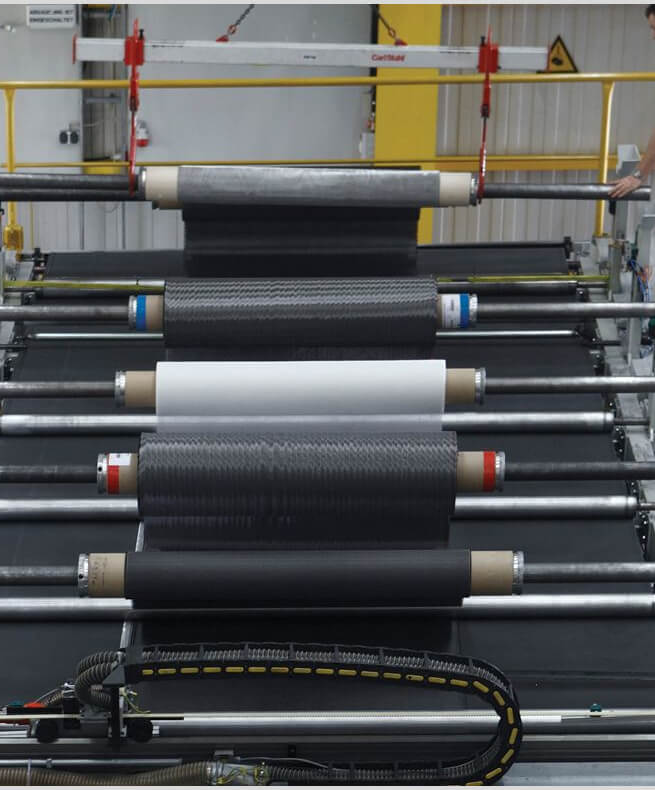

Компоненты из углеродного волокна, созданные совместной командой наших OEM-дизайнеров и опытных мастеров, представляют собой идеальное сочетание привлекательной эстетики и улучшенных характеристик за счет повышенной аэродинамической эффективности.

Наше стремление к совершенству подкреплено запатентованным процессом проектирования и разработки, тщательно разработанным не только для удовлетворения потребностей индустрии послепродажного обслуживания, но и для соблюдения стандартов качества OEM.

Ниже мы приводим подробное описание нашего процесса проектирования и разработки:

ШАГ 1: Сканирование

Первый этап включает в себя комплексное 3D-сканирование заводского автомобиля с последующим обратным проектированием для получения точных характеристик автомобиля. Пока отсканированные данные обрабатываются, наши дизайнеры параллельно работают над разработкой концепций и созданием предварительных эскизов, используя как традиционные методы пера, так и альбом для рисования, а также новейшие инструменты цифрового дизайна.

ШАГ 2: Проектирование/моделирование поверхности класса А.

Основываясь на отсканированных данных, проектирование продукта тщательно выполняется с использованием Alias, широко признанного стандартного инструмента в автомобильном секторе, для достижения поверхности класса А. Этот трудоемкий процесс обеспечивает плавное и естественное расширение кривизны поверхности автомобиля, способствуя непрерывному отражению и потоку света. Проект проходит финальную проверку с использованием технологии виртуальной реальности (VR).

ШАГ 3: CFD (вычислительная гидродинамика)

Наш процесс CFD включает в себя тщательную оценку и уточнение областей, которые могут представлять аэродинамические проблемы. Основная цель — увеличить прижимную силу и уменьшить сопротивление без ущерба для конструкции. Для достижения этой цели мы дорабатываем наши конструкции и проводим дополнительное моделирование, чтобы определить оптимальную конфигурацию нашего аэродинамического пакета.

ШАГ 4: Оптимизация структурного проектирования

Используя 3Dmax, ведущее в отрасли программное обеспечение для 3D-моделирования и проектирования, наша команда тщательно проектирует монтажную конструкцию. Этот процесс обеспечивает как структурную целостность, так и минимизацию потенциальных повреждений автомобиля.

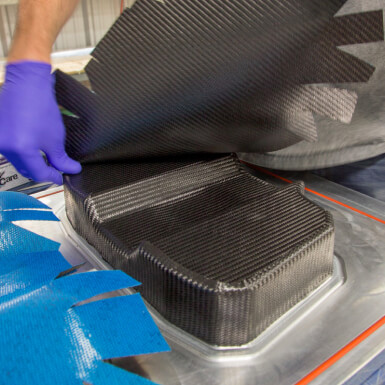

ШАГ 5: Матрица и установка

Затем мастер-прототип изготавливается с помощью 3D-печати и обработки на станке с ЧПУ. Эта тщательно изготовленная модель затем устанавливается на заводской автомобиль. Любые изменения и корректировки вносятся по мере необходимости. Как только установка и конструкция признаны удовлетворительными, на основе прототипа изготавливается пресс-форма и матричный блок. Этот предсерийный образец проходит еще одно испытание на установку, прежде чем будет дан зеленый свет для полномасштабного производства.